实战案例:一场真实的硬件项目突围记!

2025-10-22

在智能硬件研发项目中,最怕听到的三个字是:“要量产”。样机看似成功,到了量产阶段,问题全来了:物料延误、散热异常、测试不过、客户催货……

我曾带过一个AI智能音箱项目,差点因为一次良率危机被取消订单。最终,我们靠阶段门(Stage-Gate)评审机制、关键路径管理(CPM)和风险优先分析(FMEA),扭转了局面。这是一次从“救火”到“系统化项目管理”的转变,也是一场真实的硬件项目突围记。

一、引言:从“天堂”坠入“地狱”,只隔了一次试产的距离

每个硬件项目经理心中都有一片“白月光”,那就是实验室里那台功能完美、性能惊艳的“黄金样机”(Golden Sample)。它响应迅速,音质清澈,设计前卫,仿佛已经预示了产品的巨大成功。

三年前,我负责的那个旗舰级AI智能音箱项目就是如此。我们为国内一家顶级互联网公司定制开发,项目启动时,团队意气风发。我们攻克了远场语音识别的算法难题,解决了高功率下的音腔共振,当那台手工打造的样机在客户面前完美演示时,会议室里掌声雷动。客户当场拍板:“太棒了!三个月后,首批订单5万台,准备量产!”

“量产” 二字,如同一道分水岭。之前是风和日丽的研发 “天堂” ,之后却是狂风暴雨的生产 “地狱” 。

进入工程验证测试(EVT)后期,噩梦开始了:

(1)性能危机:在小批量试产(Pilot Run)中,我们发现产品在连续播放音乐4小时后,出现随机性的重启现象。更致命的是,首批100台试产样机,在老化测试(Aging Test)中,音频功放模块的失效率高达30%!这意味着良品率只有70%,对于消费电子产品而言,这是灾难性的。

(2)成本危机:为解决散热问题,结构工程师临时增加了一块定制的石墨烯散热片。这不仅改变了内部结构,还让物料清单(BOM)成本骤然超标了7%。

(3)交期危机:重新验证散热方案、定位功放失效原因、修改模具……每一项都意味着时间。而此时,距离客户要求的量产交付日期,只剩下不到40天。客户的采购和市场团队每天都在催促进度,语气从期待变成了质疑。

项目团队瞬间从云端跌入谷底,陷入了典型的“救火模式”:硬件工程师通宵达旦地调试电路,结构工程师与模具厂彻夜沟通,软件团队则忙着通过降频来临时规避过热问题。大家都很努力,但项目却像一艘漏水的船,我们拼命舀水,却找不到真正的漏洞,船依旧在缓缓下沉。

那一刻,我意识到,英雄主义式的“救火”无法拯救一个系统性失控的项目。我们需要的不是更拼命的工程师,而是一套能驾驭复杂性的“导航系统”。这套系统,就是我在PMP学习中掌握的项目管理知识体系。我们迅速祭出了“三板斧” ,开始了项目的绝地反击。

二、第一板斧:阶段门(Stage-Gate)为失控的项目建立“刹车”与“导航”

混乱之中,最重要的事情是建立秩序。硬件开发是一个典型的瀑布模型,从概念到量产,环环相扣。任何一个阶段的问题如果被带到下一阶段,其修复成本将呈指数级增长。

“救火模式” 最大的问题,就是大家都在低头做事,却没人抬头看路,导致项目在错误的道路上越走越远。阶段门(Stage-Gate)就像是项目高速公路上的收费站和检查站,它强制项目在关键节点停下来,进行全面评审,确保“车况良好” 才能继续前行。

(一)理论核心:什么是阶段门(Stage-Gate)?

阶段门模型将项目划分为若干个明确的阶段(Stage),每个阶段之间设立一个“门”(Gate)。在每个“门” 处,项目团队必须提交预定义的交付物,由一个跨职能的评审委员会(包括研发、产品、质量、制造、采购等)依据明确的准则,做出 “Go/Kill/Hold/Recycle” (继续/终止/暂停/返工)的决策。

(二)实战应用:一次“迟到”的DVT Gate评审

我们的项目当时正处于DVT到PVT的过渡期,但显然,DVT阶段的工作存在巨大漏洞。于是,我立即召集了一次“追溯性DVT Gate 3评审会”。

1. 建立检查清单(Checklist):我参照PMP的质量管理和范围管理知识,结合公司内部流程,快速制定了一份涵盖40多个检查点的DVT评审清单,主要包括:

(1)设计文档完整性:原理图、PCB Layout、结构图纸是否最终版本并签发?

(2)测试报告完备性:功能测试、性能测试、环境可靠性测试(高低温、振动、跌落)、EMC/EMI测试报告是否齐全?结论是否为Pass?

(3)物料与供应链:关键元器件(如主控芯片、功放、电源IC)是否有备选方案?供应商是否已审核?

(4)可制造性设计(DFM):结构设计是否便于组装?PCB板是否满足SMT工厂工艺要求?

(5)安规认证:3C、SRRC等认证测试是否启动或通过?

2. “按图索骥” ,定位病灶:在评审会上,我们逐项过堂。问题很快浮出水面:

(1)音频功放问题:在可靠性测试报告中,我们发现 “音频长时间满载老化测试”这一项的测试条件是“常温25℃”,而实际使用场景中,主控芯片满负荷运行时,机身内部温度会升至60℃。高温导致了功放芯片的某些参数漂移,从而失效。根本原因:测试用例未充分覆盖极限工作场景。

(2)随机重启问题:硬件工程师承认,为了赶进度,电源完整性(Power Integrity)的仿真和测试做得不够充分。在高温下,某颗LDO(低压差线性稳压器)的输出存在细微波动,导致主控芯片在某些运算峰值时复位。根本原因:设计验证流程被跳过。

这次评审会虽然气氛紧张,但效果立竿见影。我们不再是无头苍蝇,而是精准定位了两个核心病灶。这正是PMP项目质量管理中 “质量审计” 的实践——通过结构化的评审,识别无效和低效的政策、过程与程序。

3. 落地价值:阶段门评审机制将项目从“人治”推向“法治”。它建立了一套客观的决策框架,避免了因项目经理或个别工程师的盲目乐观而导致的“带病”进入下一阶段。从此,我们团队规定,任何Gate评审,只要有一项关键交付物不合格且无明确解决方案,项目状态即刻转为“Hold”,集中所有资源解决问题,直到满足标准才能继续。

三、第二板斧:关键路径法(CPM)在时间废墟上重建“生命通道”

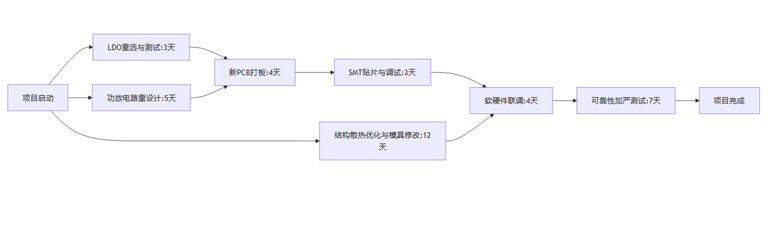

问题找到了,但时间不等人。摆在我们面前的是一堆复杂的任务:重新设计功放外围电路、更换LDO并重新验证、修改结构以优化散热、联系模具厂改模、重新进行各项可靠性测试……

所有任务都紧急,但资源是有限的。如果平均用力,结果必然是所有任务都延期。这时,我们需要一把“手术刀”,精准地剖析任务网络,找到那个决定项目最终完成时间的“命脉”——关键路径(Critical Path)。

(一)理论核心:什么是关键路径法(CPM)?

关键路径法是PMP项目进度管理的核心工具。它通过分析项目活动网络图,识别出总浮动时间为零(或最小)的活动序列。这个序列就是关键路径。任何在关键路径上的任务延期,都会直接导致整个项目的延期。相反,压缩关键路径上任务的时间,是缩短项目总工期的最有效方法。

AI音箱项目修复任务的关键路径分析:

●路径1 (硬件修改): B(5)->D(3)->F(4)->G(7)=19天(因C与B/D部分并行,取最长)

●路径2 (结构修改): E(12)->F(4) ->G(7) =23天

●结论:路径2是关键路径。总工期由“结构散热优化与模具修改” 这个耗时最长的任务决定。

(二)实战应用:集中优势兵力,猛攻“山头”

通过CPM分析,我们得出了一个反直觉但至关重要的结论:当前最要紧的任务,不是大家普遍认为最复杂的电路修改,而是看起来最“笨重”的模具修改!

我们的策略立刻清晰起来:

1. 资源压上关键路径(资源平衡与平滑)

(1) “赶工” (Crashing):我立即申请了一笔加急费用,让模具厂从“两班倒” 变成“三班倒” ,24小时不停工,硬生生将12天的周期压缩到了8天。这虽然增加了成本,但相比于订单取消的损失,是完全值得的。这正是PMP理论中典型的“时间-成本” 权衡。

(2)“快速跟进” (Fast-Tracking):我们打破了常规的串行流程。在模具修改的同时,硬件团队基于新的结构图纸,同步进行PCB的Layout修改。这样,当新模具的T1(第一次试模)样品出来时,我们的新版PCBA也已经准备就绪,可以立刻进行装配验证。这极大地压缩了并行任务的总时间。

2. 管理非关键路径,释放人力

对于非关键路径上的任务,如LDO的选型测试,我们安排了一位资深工程师负责,但不作为最高优先级。这保证了团队的主力能够百分之百地投入到关键路径的攻坚战中。

3. 落地价值

CPM让我们从“感觉上的重要”,转向“数据上的关键”。它提供了一个可视化的作战地图,让每一位团队成员都清楚地知道,当前整个项目的“瓶颈”在哪里,自己的工作如何影响全局。这不仅极大地提升了执行效率,也增强了团队的凝聚力——我们不再是各自为战,而是在向同一个“山头”冲锋。

四、第三板斧:FMEA(失效模式与影响分析)从“亡羊补牢”到“防患未然”

解决了眼前的危机,项目终于重回正轨。但在复盘会上,我感到了深深的后怕。这次的功放失效和电源问题,本质上都是“未知的未知”变成了“已知的已知”,但代价太大了。如果能在设计阶段就预见这些风险,我们完全可以避免这场灾难。

我们需要一个工具,一个能系统性地将“可能出问题的地方”提前“扒出来”的工具。这个工具就是FMEA(Failure Mode and Effects Analysis)。

(一)理论核心:什么是FMEA?

FMEA是PMP项目风险管理和质量管理中一种前瞻性的、系统化的风险识别与评估方法。它通过团队协作,对产品设计(DFMEA)或制造过程(PFMEA)中的潜在失效模式进行分析,评估其可能带来的影响(Severity,S)、发生的可能性(Occurrence,O)和被探测到的难度(Detection,D),然后计算出风险优先数(RPN=SxOxD)。RPN越高的项目,风险等级越高,越需要优先采取预防措施。

AI音箱项目DFMEA分析表

(二)实战应用:将FMEA融入研发基因

亡羊补牢,为时未晚。我们针对这次危机,组织了一次彻底的DFMEA复盘。

1. 组建跨职能团队

邀请了硬件、结构、软件、测试、品质、生产等各个环节的专家,一起进行头脑风暴。因为很多风险是跨领域的,比如硬件的散热设计会影响结构,软件的功耗策略会影响硬件的温度。

2. 系统性地“找茬”

我们从产品的功能模块开始,一步步分解,对每一个元器件、每一个结构件、每一段代码,都拷问三个问题:

它可能会怎么坏?(失效模式)坏了会怎么样?(影响)为什么会坏?(原因)

3. 基于RPN排序,制定行动计划

我们将RPN值超过100的风险点全部列为高风险项,并为每一项都指定了负责人和完成期限。比如,针对 “音频功放高温失效” 这一项,我们的措施是:

短期:在测试规范中,强制增加“45℃环境下,连续满载播放音频8小时”的测试用例。长期:在新项目选型阶段,必须对核心发热器件进行热仿真,并优先选用工业级或车规级等耐温范围更广的元器件。

4. 落地价值

FMEA的真正价值在于它改变了团队的思维模式。我们从被动地解决问题,转变为主动地预防问题。它将个人经验和教训,沉淀为组织的过程资产,形成了一份动态更新的“风险知识库”。

现在,FMEA已经成为我们所有新项目在设计阶段的强制性交付物,是Gate 2评审中一票否决项。这正是PMP强调的组织过程资产和经验教训总结的最佳实践。

五、总结:从三板斧到项目管理的“组合拳”

回头看这个AI智能音箱项目,它最终成功量产,并成为了市场上的爆款。但对我而言,最大的收获不是项目的成功,而是整个团队在管理思维上的蜕变。

阶段门(Stage-Gate)、关键路径法(CPM)和FMEA,这“三板斧”看似是独立的工具,实则是一个有机整体,完美地诠释了PMP项目管理五大过程组和十大知识领域的精髓:

阶段门是项目的“宪法”,它定义了项目的整合管理和治理框架,确保项目在正确的轨道上推进(范围、质量)。CPM是项目的 “作战地图” ,它聚焦于进度管理,通过对时间和成本的权衡,实现资源的最优配置。FMEA是项目的 “预警雷达” ,它立足于风险管理和质量管理,将潜在的威胁扼杀在摇篮里。

这套组合拳,让我们在面对智能硬件开发这个“高风险游戏”时,不再仅仅依赖个人英雄主义和运气,而是拥有了一套系统性的、可复制的打法。

在智能硬件的赛道上,从样机到量产,是一条充满荆棘的“生死线”。无数惊艳的创意和原型,都倒在了这条路上。而专业的项目管理,就是那根能帮助我们穿越火线、抵达终点的生命绳。它不能消除所有问题,但它能让我们在混乱中找到秩序,在危机中抓住机会,最终,将一个闪光的想法,变成千千万万用户手中可靠、好用、喜爱的产品。

这,就是项目管理的价值,也是一个硬件项目经理最大的成就感所在。